在双向拉伸薄膜的生产过程中,控制薄膜厚度的均匀性十分重要,因其会对下游产品的加工产生直接的质量影响.

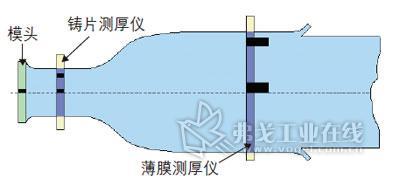

图1 前后测厚仪布置图

在双向拉伸薄膜的生产过程中,控制薄膜厚度的均匀性十分重要,因其会对下游产品的加工产生直接的质量影响。本文详细介绍了薄膜厚度均匀性的影响因素、控制方法以及相关的检测设备和软件。

在双向拉伸薄膜的生产过程中,薄膜厚度的均匀性是一个重要的质量指标。根据质量控制管理的要求,需对薄膜厚度进行实时检测并调整,使其在符合要求的范围内连续生产。薄膜均匀性的好坏会对高速彩色印刷、高速真空镀铝和高速自动包装等下游加工产生直接的质量影响,因为它会直接影响分切后小膜卷的外观状况,而重要的是,分切后膜卷的外观条件将决定产品等级的高低(大膜卷通过实验室的理化检验合格后,分切后的膜卷将完全由检验员根据外观来评判等级)。不同等级的产品的出售价格是不同的,因此等级品率的高低很大程度上影响着企业的效益。

另外,在双向拉伸薄膜的生产过程中有一个明显的变化过程:从模头流下来的铸片,经过纵拉被拉长了几倍,再经过横拉又被拉宽了几倍,在这两次拉伸过程中,厚度到底发生了怎样的变化?如果没有在线检测系统,就无从了解,也就无从去调整和控制。因此,非常有必要在双向拉伸薄膜生产线上配备在线厚度检测及自动控制系统,以使薄膜产品的均匀性和平整度达到最佳。

一般来说,薄膜厚度的均匀性主要受3个因素的影响:

1.生产线工艺状况及设备自身的稳定性。这取决于组成生产线的各主要部件的品质和各部分是否准确配合、协调运行,以及生产工艺条件是否合适。

2.对薄膜厚度检测的准确性。只有准确地检测,才能真实地反映实际厚度的变化。

3.准确、有效且稳定的螺栓剖面调节控制。熔体从模头流出,经过纵拉和横拉后,在形成薄膜的过程中发生了二次拉伸,横向宽度被扩大了几倍,只有准确地在薄膜的横向剖面上找到对应的模头螺栓位置,才能对被测薄膜厚度进行有效的调节控制。

薄膜厚度的准确测量

对于薄膜厚度的准确测量,取决于使用什么样的厚度传感器。目前,在线薄膜厚度的检测技术主要有如下几种方式:

1.贝它探头,这是最早用于薄膜检测的传感器,它使用贝它放射源(如:Pm147,Kr85和Si90)作为信号源,技术已经比较成熟。但这种方式需要办理放射源使用许可证,进出口手续比较复杂,且有半衰期的使用年限限制,检测精度会随着放射源的衰减而降低。同时,由于测量范围的限制,铸片和薄膜必须使用不同的放射源。

2.红外探头,它利用特定红外线波段在特定的塑料薄膜中被强烈吸收的原理来测量薄膜的厚度。该传感器检测稳定,不受环境变化的影响。但这种方式对添加剂及颜色的变化敏感,无法适应在同一条生产线上生产多种产品的需求。另外,由于薄膜存在光学干涉条纹的影响,在测量铸片和薄膜时会有所不同,范围也不一样。

图2 链夹区域剖面显示图

3.X线探头,它利用X线管通电产生X线作为信号源来检测塑料薄膜的厚度。X线探头有诸多优点:非放射性物质、低能量无需使用许可证、测量范围广、测量精度高,且各种塑料都可测量,不受添加剂和色母料的影响。在测量铸片和薄膜的厚度时使用完全相同的探头,可以互换使用,在进行质量等比计算时没有探头之间的误差带来的影响。应该说,X线测厚仪是测量双向拉伸薄膜厚度的最佳选择。

准确稳定的螺栓横向剖面控制

对于双向拉伸薄膜生产线,在线测厚系统一般有两种配置方案:一种是仅在牵引辊站配置薄膜测厚仪。另一种是既在牵引辊站配置薄膜测厚仪,也在激冷辊之后、纵拉入口之前,配备铸片测厚仪。

在第一种方案中,通过测厚仪对薄膜进行在线厚度检测并显示结果,操作人员在铸片两边对应螺栓的位置做记号,经过纵拉和横拉,在薄膜测厚仪上确定这两边记号的位置,作为对应螺栓的位置,然后将它们之间的螺栓作等距离的分布布置;或者是输入铸片的宽度及两边切掉的膜边宽度,由软件系统以横向机械中心点向两边等距离地分布螺栓的位置。

在第二种方案中,配置薄膜和铸片两台测厚仪,利用质量等比传输的原理,对薄膜的横向剖面自动定位模头螺栓的位置,来实现薄膜横向剖面均匀性的自动控制。系统自动根据剖面对应出模头螺栓的位置,通过螺栓控制系统自动对螺栓加热棒进行控制调整,利用加热棒热胀冷缩的原理来改变螺栓的长短,从而调节模唇开度,自动控制薄膜厚度,使双向拉伸薄膜的均匀性达到最佳。

法国SCANTECH公司开发了全自动模头螺栓对位系统软件(Auto-Mapping software),该软件的特点如下:

1.利用前后两台相同的X线测厚仪,真正实现测厚仪剖面完全准确的自动对应,不需要任何的人工干预,即便是在改变生产线速度或改变产品的宽度情况下,薄膜测厚仪都能在每次扫描时根据所测薄膜剖面的变化,自动调整螺栓的对应位置关系。前后测厚仪布置图如图1所示。

2.前后两台测厚仪完全相同,可以互换使用,为等质量比例计算提供了准确的数据。

3.前后两台测厚仪各自独立运行,互不干扰。

4.模头螺栓控制柜独立运行,从前后两台测厚仪中分别读取数据后,直接计算并控制模头螺栓。

5.该自动对位系统实现了剖面和螺栓的准确对应,不管铸片剖面如何变化,薄膜测厚仪都能精确跟踪。

6.该自动系统既可以用平均功率的方式控制模头螺栓的加热棒,也可以用设定螺栓温度的方式来进行控制。

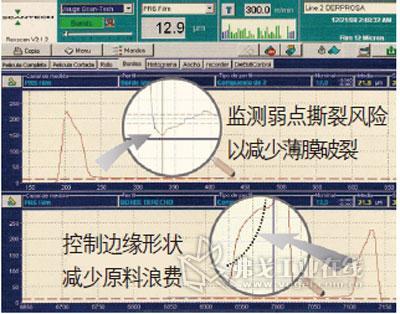

7.由于X线探头的特殊性,可以始终扫描到膜边以外全幅膜的厚度,为此专门设计的“边膜剖面显示”画面,可以帮助客户准确地调整链夹区域的厚薄,从而有效地减少边料的浪费、提高产出比,且平衡模唇的开口,使熔体在模唇开口横向的流动性达到相对稳定的状态。链夹区域剖面显示图如图2所示。

该系统的具体原理介绍如下:

1.铸片测厚仪根据铸片缩颈量的变化,自动确定铸片剖面上每个螺栓的位置:由于模头的宽度已知,铸片测厚仪进行全幅扫描,在测量铸片剖面的同时,检测出铸片的宽度。缩颈量=模头宽-铸片宽(只有模头两边的螺栓参与缩颈,中间部分是平行等间距流下来的),根据熔体流动模型软件,计算出两边参与缩颈的螺栓数,从而确定出铸片上每个螺栓在铸片剖面上的位置。

图3 产品A的双拉实际应用图

2.铸片测厚仪根据剖面上螺栓的位置,计算出每个螺栓所占全部质量的百分比:铸片测厚仪从一边扫描到另一边结束,测量出100%的横向质量分布,由于每个螺栓的位置已知,所以可得出每个螺栓所占全部质量的百分比。

3.按照铸片测厚仪每个螺栓所占质量的百分比分布,在薄膜测厚仪上进行同样的分布,从而确定出每个螺栓的位置:生产线的挤出量是一定的,单位时间内通过铸片测厚仪和薄膜测厚仪的质量是相同的;要求薄膜测厚仪必须是安置在切边之前的位置上,这样就保证了所测量的也是从一边到另一边全部剖面的100%的横向质量剖面(X线测厚仪可非常准确地测量出链夹区域和薄膜区域的剖面)。铸片测厚仪已测量出100%的横向质量剖面,并计算出每个螺栓所占全部质量的百分比。薄膜测厚仪按照该螺栓百分比分布比例,在薄膜剖面上确定出每个螺栓所占据的对应位置,这样就确定了每个螺栓在薄膜剖面上的宽度,从而计算出相应的平均厚度,用该平均厚度和目标值进行比较,对相应的模头螺栓进行相应的调控。

4.薄膜测厚仪上螺栓的位置不固定,完全根据铸片剖面的变化对应在薄膜剖面上自动跟踪、自动调整。当挤出量或生产线速度的变化引起铸片剖面及宽度发生改变时,或当拉伸比调整或拉伸宽度变化引起薄膜宽度改变时,该系统软件能在每次扫描后就根据所测结果自动跟踪调整每个螺栓在铸片和薄膜上对应的位置,从而达到实时调整的效果。

5.薄膜测厚仪剖面上对应各螺栓的宽度是不均匀分布的:通过观察和分析可以发现,铸片剖面中螺栓区域的宽度是相同的(缩颈区域除外),但厚度有所不同(一般为中间厚,两边薄),而拉伸后薄膜的厚度必须均匀平整,所以在薄膜剖面中它们被拉伸的宽度会有所不同,对应铸片厚的螺栓区域拉伸的宽,薄的螺栓区域拉伸的窄。

6.铸片剖面的形状是不断变化的:在生产不同产品时的工艺条件是不同的,这样会造成各个拉伸区域的状况有所改变,而最终薄膜又必须要均匀平整。为此,只有通过改变铸片的剖面来满足工艺条件的变化,从而达到拉伸后薄膜的平整。所以,铸片剖面是随着工艺条件不同而变化的,随之而来的是薄膜剖面对应螺栓的位置必然发生改变。由此看来,全自动螺栓对应系统是双向拉伸薄膜剖面控制的最佳选择。

图4 产品B的双拉实际应用图

在双向拉伸膜生产线上采用SCANTECH公司的全自动模头螺栓对位系统软件,由于同时配置了薄膜测厚仪和铸片测厚仪,对于良好的薄膜厚度控制是极其有效的,它具有如下优点:

1.利用铸片剖面对模头螺栓进行快速手动调节,节省了开机调整时间,特别是对于生产速度很慢的产品来说,效果尤为显著。

2.利用铸片剖面对模头螺栓进行自动控制,使铸片的剖面接近正常生产时的状态,这样薄膜在经过横拉后,就能以接近正常值的状态直接进行自动控制,减少了薄膜调整的时间。

3.由于铸片进入横拉之前已被调整到接近正常状况,减少了薄膜在横拉内出现破膜的机会。

4.通过铸片测厚仪和薄膜测厚仪的联动,真正实现了薄膜测厚仪和模头螺栓的全自动对位,完全不需要人工干预,并且每次扫描都跟踪,螺栓的对位准确,薄膜横向控制水平极佳,大膜卷的平整度极好。

5.通过铸片剖面和薄膜剖面波动的观察比较,可以帮助分析出现波动可能存在的原因是在两台测厚仪之间,还是在铸片测厚仪之前。可以分析生产线的系统误差对薄膜厚度带来的影响量。

6.使用思肯德X线探头,铸片和薄膜测厚仪完全相同,可以互换使用。

7.特种薄膜生产线的速度很慢,从模头到牵引需要十几分钟,有了铸片测厚仪就能及时发现和调整一些由设备不稳定带来的影响。

8.薄膜的均匀性是非常重要的一个质量参数,增加铸片测厚仪对薄膜均匀性和稳定生产只会有帮助而无害。唯一的负面因素是增加了投资,但配置铸片测厚仪是一次投入,永久受益。

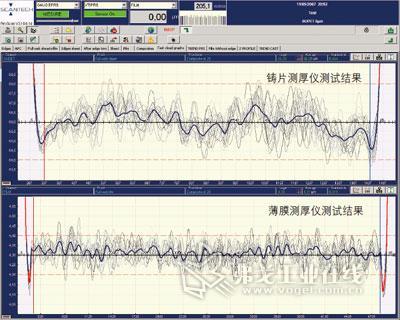

由图3和图4可以看出,生产A、B两种不同的产品时,最终薄膜的厚度都达到了平整,但铸片的剖面却是不同的。可想而知,两种状态下薄膜横向的螺栓对应位置肯定是不同的,特别是中间区域的螺栓,图3的中间螺栓应该比图4的区域要宽。

全自动模头螺栓对位系统的软件画面

通过丰富测厚仪的显示软件,操作人员能够观察到薄膜厚度剖面的状况和变化。同时,根据这些状况及变化,可以帮助操作人员分析判断设备可能存在的问题,改善生产工艺,以及提高对设备的操作水平。它为操作人员带来了如下好处:

1.连续的单次扫描剖面显示,可以帮助操作人员获得最佳的模头螺栓手动调整量,缩短产品加入正常生产所需的时间,为自动控制打下基础。

2.可选择次数,并同时显示合成剖面,可帮助分析生产线的稳定性和波动范围,从而提高设备的稳定性。

3.在同一画面中可以同时观察最多20次累积剖面的变化,更直观地显示出剖面的波动范围,用于比较工艺参数调整前后的变化,也可用于对不同时期设备运行状况作对比参考。

4.专用膜边剖面显示画面,帮助准确调整两边链夹区域的平衡。

5.铸片和薄膜剖面的直观对比,给分析生产线设备可能存在的问题提供参考。

6.各种系统参数直接显示在屏幕上,方便了维修维护,同时也给远程诊断提供了条件。

/1

/1

|Archiver|手机版|小黑屋|联系我们

( 鲁ICP备17027311号-3 )

|Archiver|手机版|小黑屋|联系我们

( 鲁ICP备17027311号-3 )